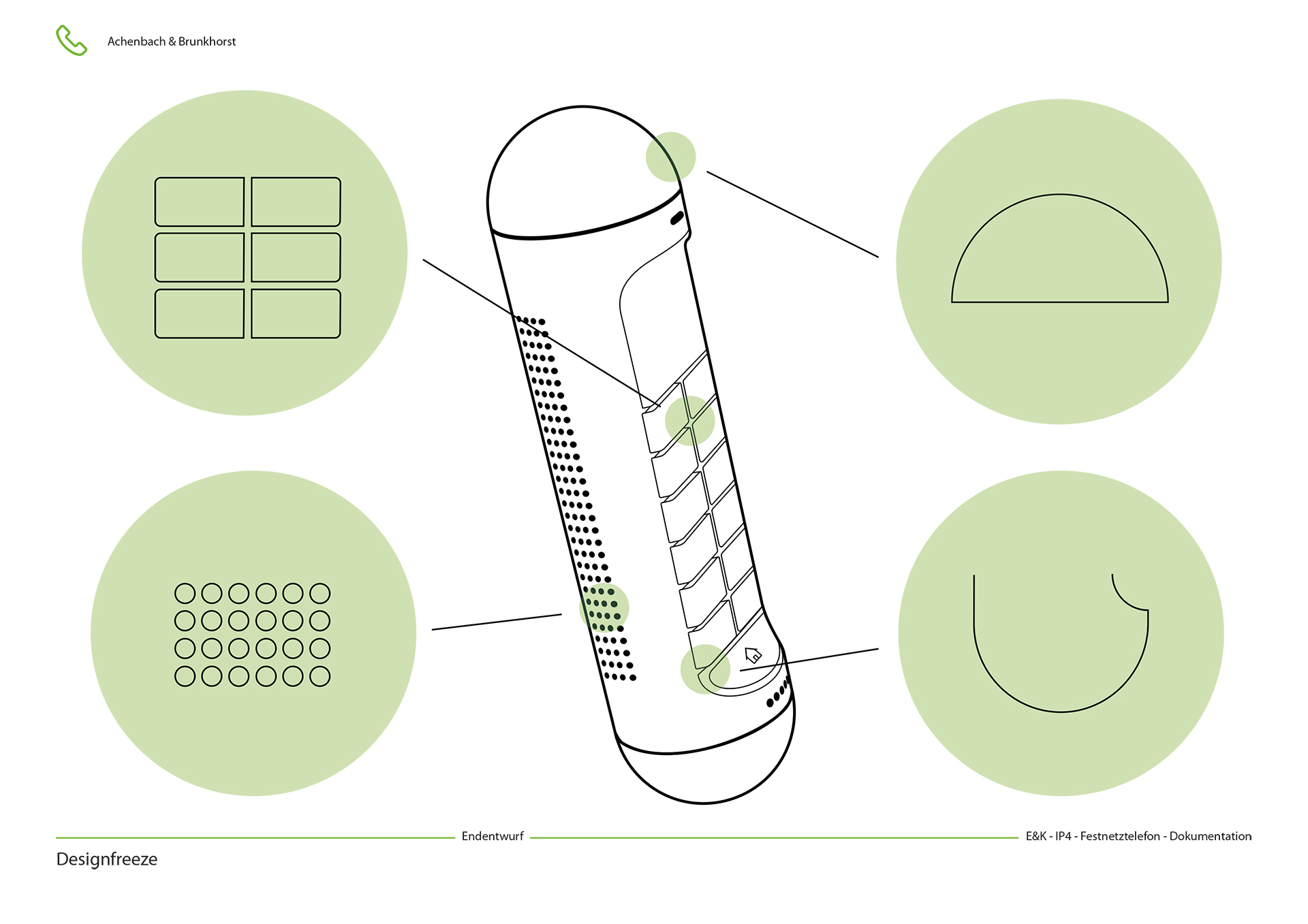

Designfreeze

Erklärung

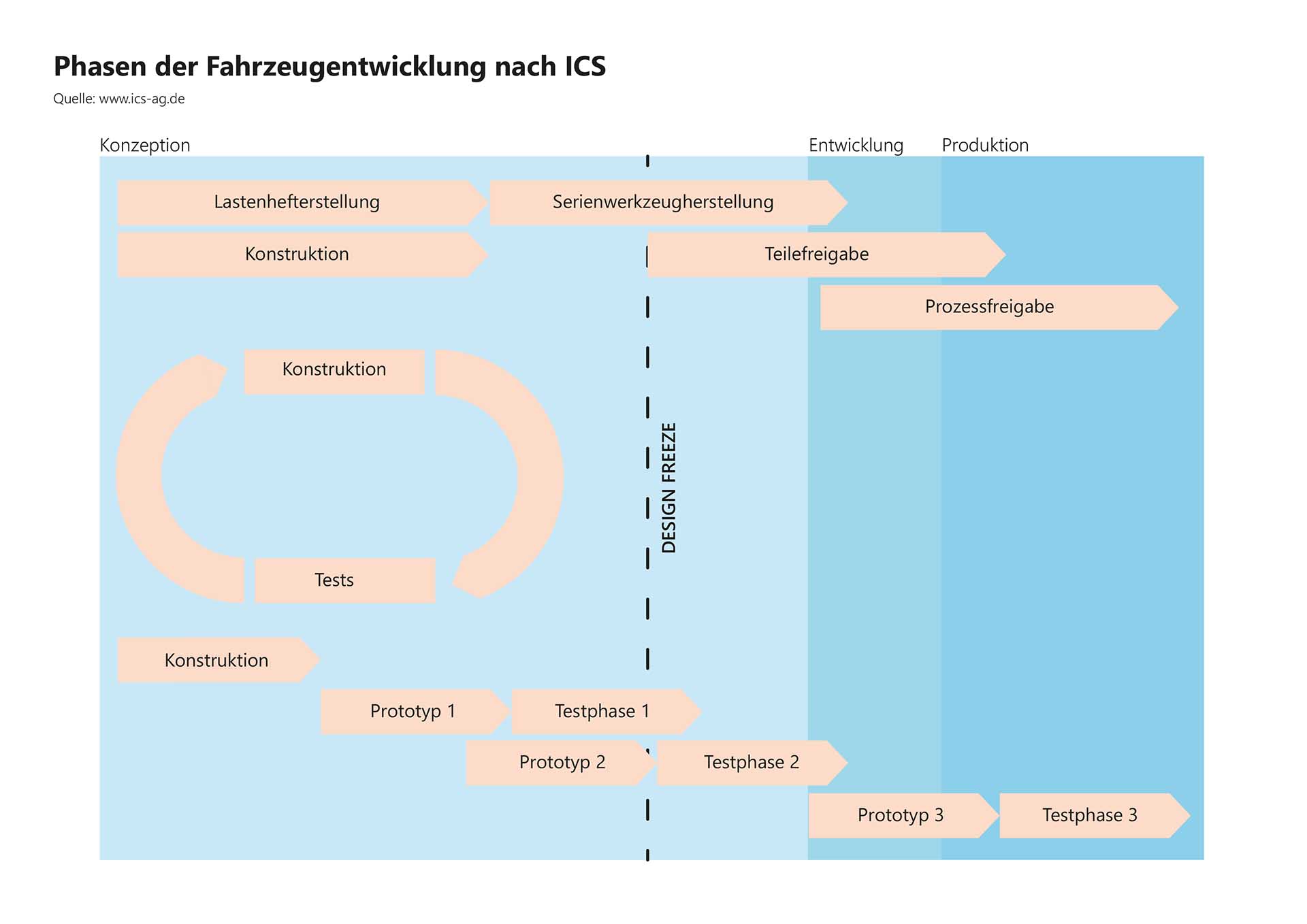

Design Freeze ist ein Begrif aus dem Innovationsmanagement. Es beschreibt eine Phase des Produktentstehungsprozesses, die damit abschließt, dass alle gestalterischen Faktoren eines Produkts, ab einem bestimmten Grad der Ausarbeitung und Ausgestaltung, fixiert bzw. „eingefroren“ werden. Das heißt alle Designelemente werden ab diesem Zeitpunkt nicht mehr verändert. Das bedeutet Farbe, Oberfläche und Form liegen nun fest.

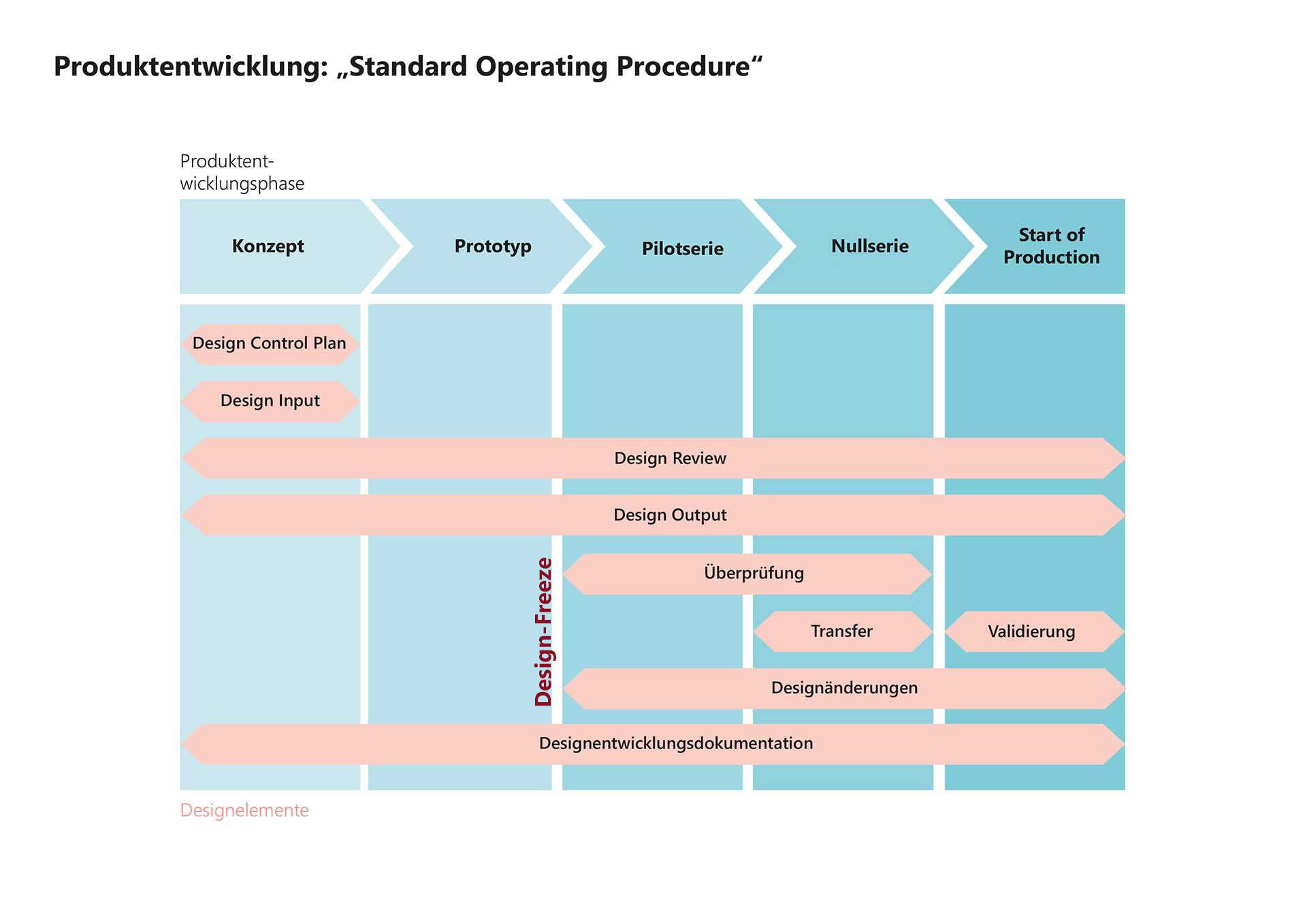

Sollten z.B. durch konstruktive Änderungen dennoch Modifikationen notwendig werden, muss dies in einem gut dokumentierten Verfahren (ISO 9001) umgesetzt werden, welches alle Beteiligten am Entwicklungsprozess kommunikativ mit einschließt.

Ziel

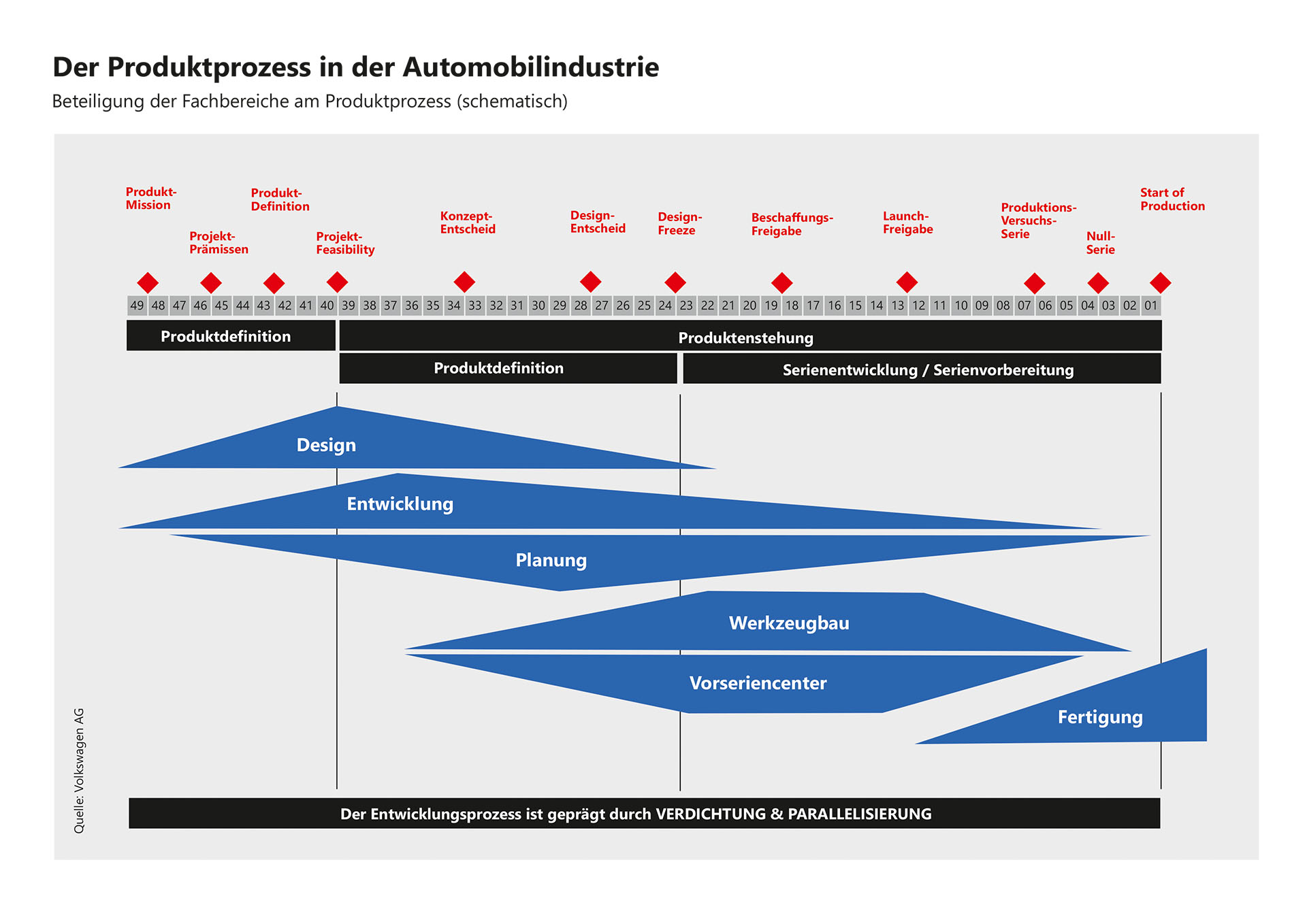

Der Freeze ist Voraussetzung für einen stringenten und erfolgreichen Methodeneinsatz im weiteren Ablauf der Produktentwicklung, was bedeutet, dass sich die Entwicklungsaktivitäten nach dem Abschluss der Produktentwicklung zunehmend auf die zur Produkterstellung notwendigen Prozesse und Produktionsmittel konzentrieren, um einen störungsfreien und schlanken Realisierungs-Prozessdurchlauf zu gewährleisten.

Aus den technischen Produktspezifikationen der Konstruktion leiten sich Sachverhalte und Informationen über Werkzeuge und Maschinen zur Produkterstellung, innerbetriebliche Produktions-, Logistik- und Beschaffungsprozesse ab.

Besonders wichtig ist der Design Freeze bei Produkten, die eine enge Kundeninteraktion erfordern.

Vorgehen

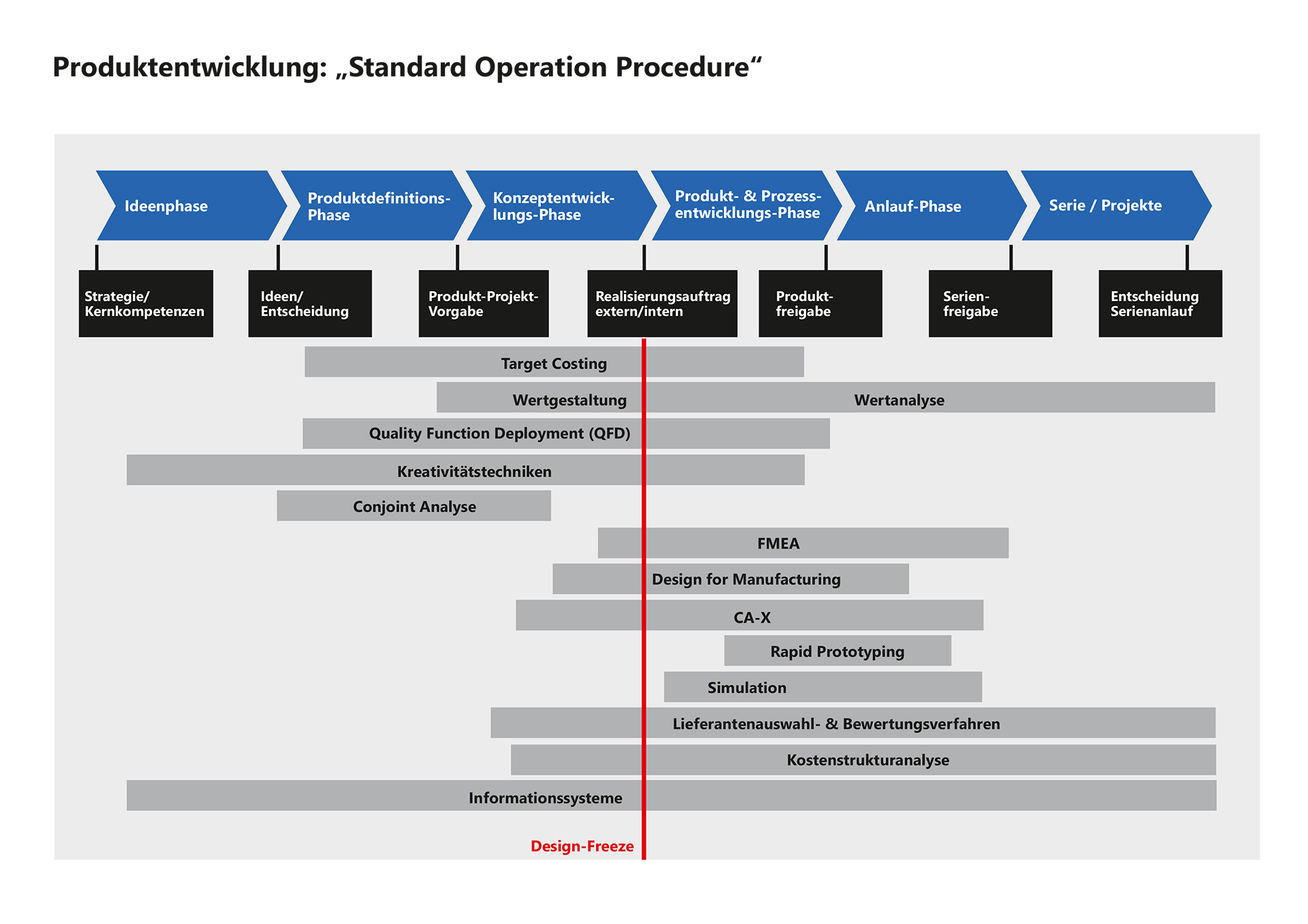

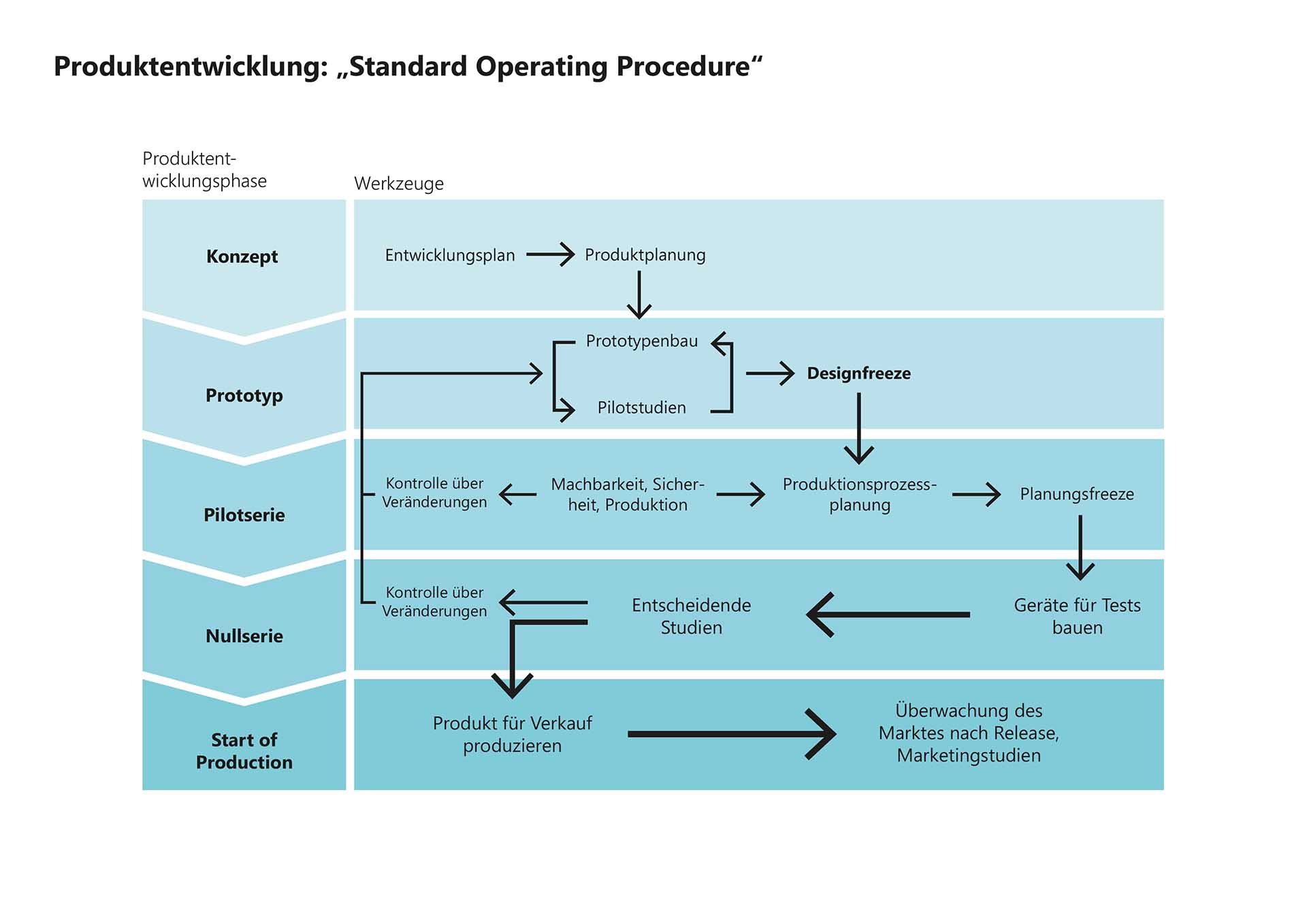

Vorgehensweise im gesamten Produktentstehungsprozess

- Konzept-Definition

- Projekt-Feasibility (Machbarkeit)

- Konzept-Entscheid

(Packaging der Komponenten/Machbarkeit der Designentwürfe) - Beschaffungsfreigabe

(Serienentwicklung der Bauteile- und Baugruppen) - Basisauslegungsplanung

- Design-Entscheid

- Design-Freeze (Freigabe der CAD-Geometriedaten zur Planung)

- Optimierung der Baugruppen bezüglich Design, Funktion und Herstellung

(3D-Daten und Zeichnungssätze) - Detailoptimierungen

- Launch-Freigabe

- Start of Production „SOP“

Die als Produktionsvorbereitung definierte Prozessphase ist Bestandteil der Realisierungsphase in der gleichzeitig die Markteinführung vorbereitet wird:

- Voraussetzung für einen stringenten und erfolgreichen Methodeneinsatz

im weiteren Ablauf - Festlegen von Design, Farbe, Oberfläche und Form

- vollständige Abdeckung der Kundenanforderungen

- höhere Akzeptanz und weniger Preisabschläge durch

„User-Centered-Design“ und „User Akzeptanztests“ - hohe interne Komplexitätskosten senken

- Entwicklungsdurchlauf von hoher Änderungs- und Störintensität befreien

- weniger interne und externe Rückkopplungsschleifen

- Neujustierung des Produktprogramms (Standardisierung vs. Individualisierung)

- interne Variantenvielfalt reduzieren

- marktgerechte, reduzierte Lieferzeiten

- Reduzierung der Durchlaufzeit durch die F&E

- insgesamt die Wirtschaftlichkeit verbessern

Terminplanung (Scheduling):

- Produktionsplanung und -steuerungs-Systeme (PPS)

- Ressourcenplanung

- Materialbereitstellungsplanung

- Markteinführungsplanung

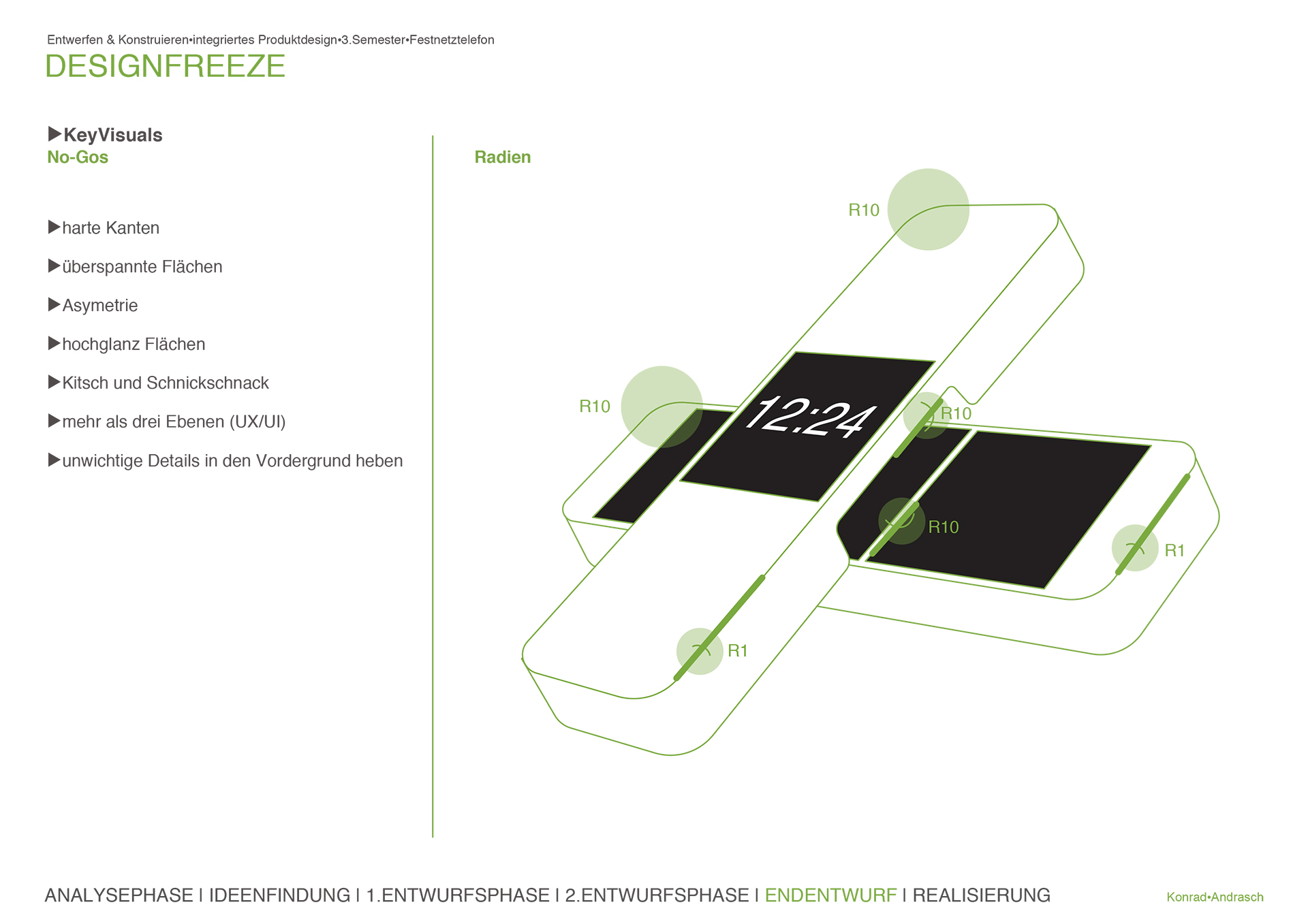

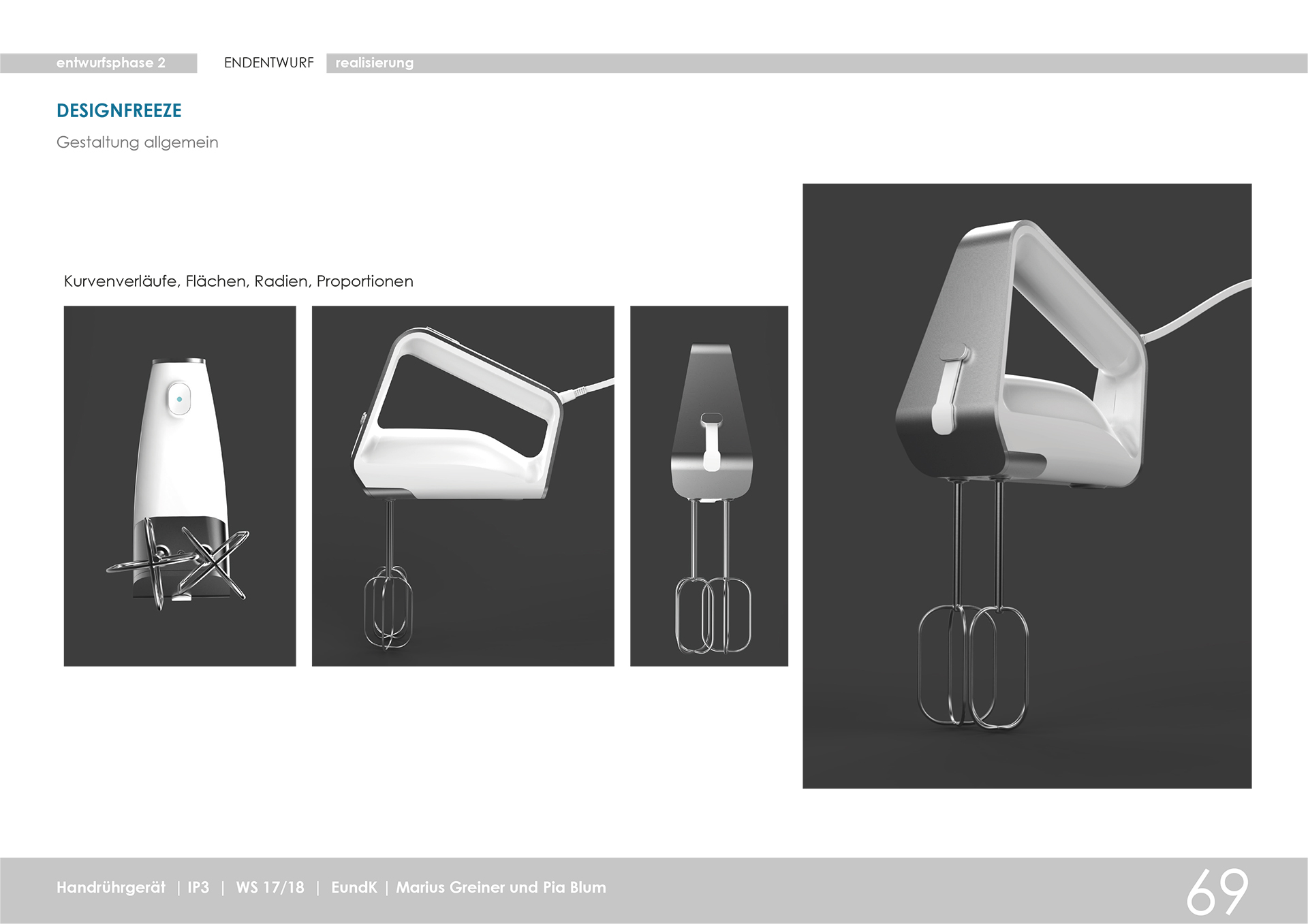

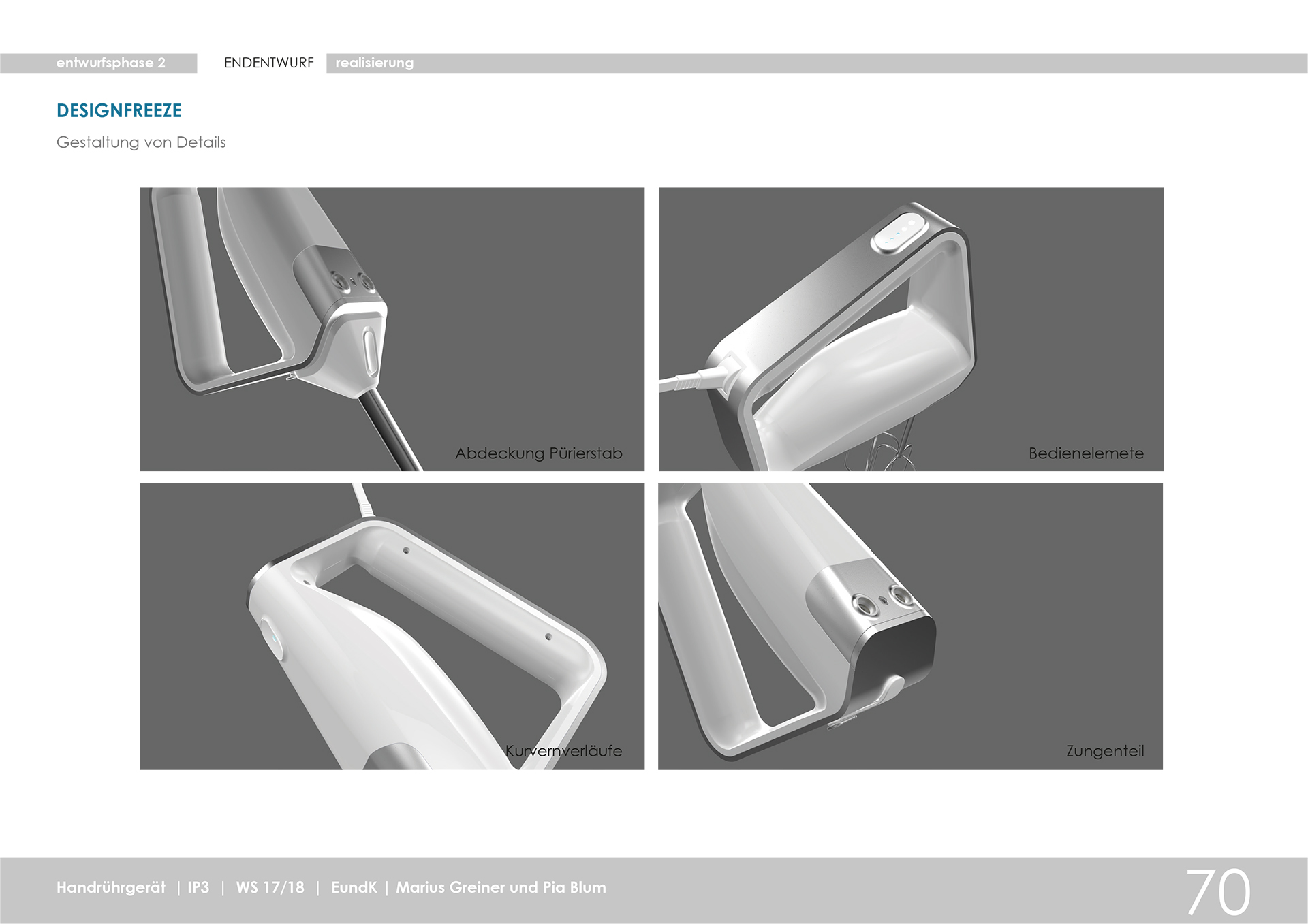

Design-Freeze

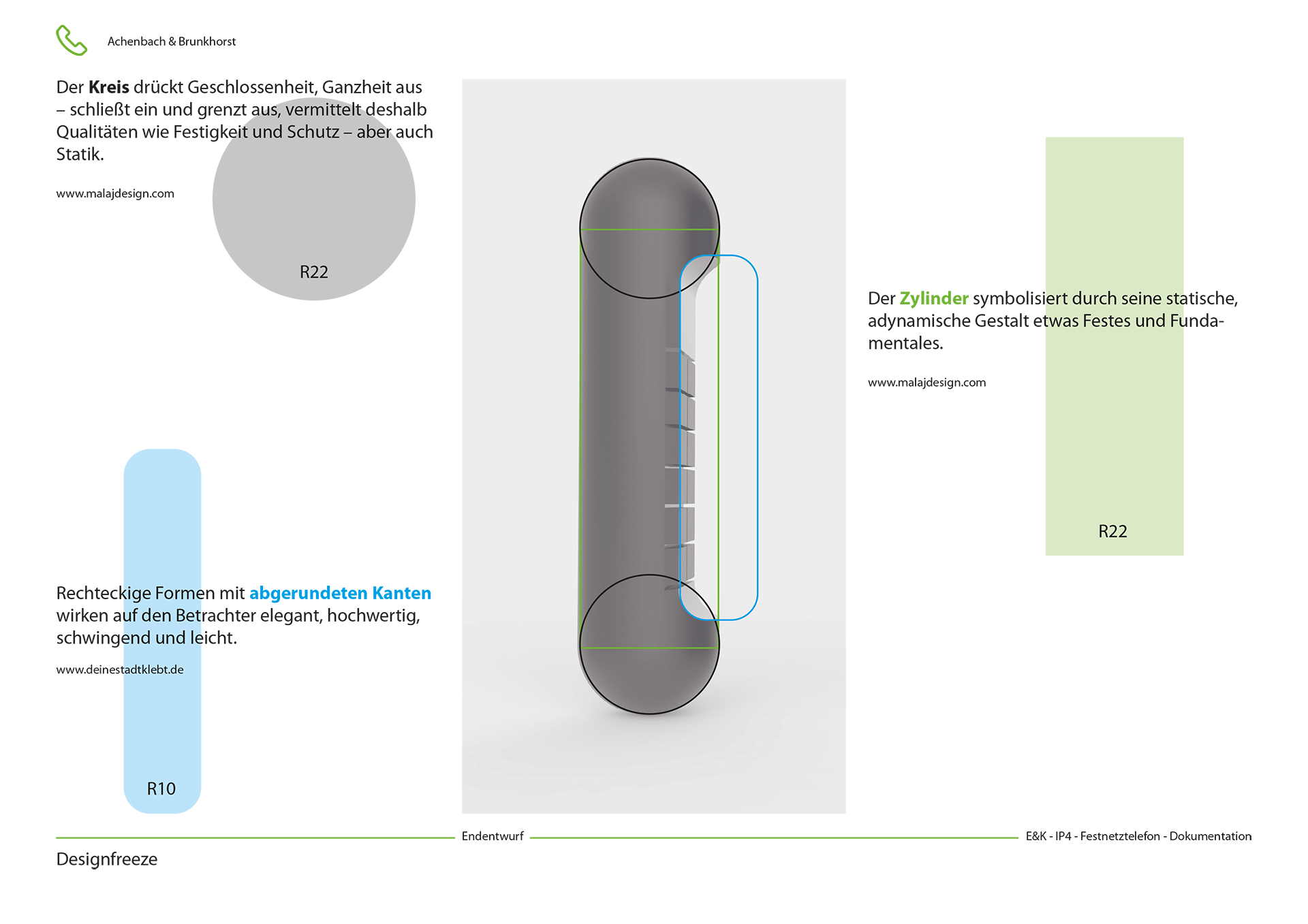

- Überprüfung von Form und Funktion

- Ermittlung der Produktionsvorgaben (Herstellung, Montagetechnik)

- Detaillösungen im Design

- Abstimmung auf Produktionsvorgaben

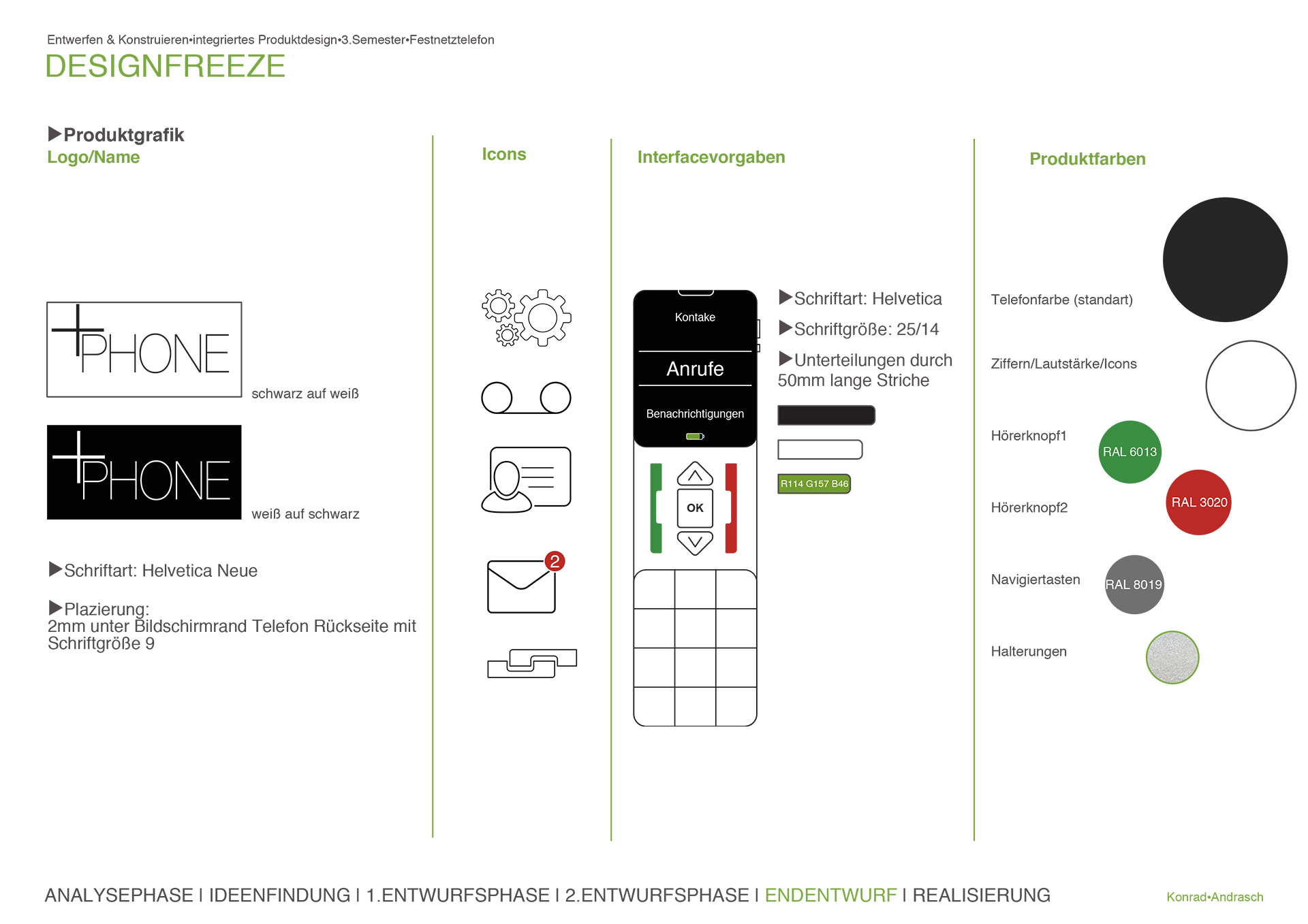

- endgültige Festlegung von Material, Oberfläche und Farben

- Renderings

- Technische Zeichnungen

- CAD

- Sketches/Renderings

- Ergonomie-Modelle

- Design-Modelle

- Interaction-Design-Prototypen

Tipp

Die zunehmende Verkürzung des Zeitraumes zwischen Start der Neu-Produktentwicklung und dem Start of Production „SOP“ zwingt die Produkt-Konstruktion sowie die Betriebsmittelkonstruktion ihre Prozesse enorm zu beschleunigen.

Lösung ist dieses Dilemmas ist die Standard Operating Procedure (Standardvorgehensweise oder standardisiertes Vorgehen), eine verbindliche Festlegung der Abläufe von Vorgängen der Produktentwicklung.

Nur so sind hohe interne Verzögerungskosten, ein innovatives Produktprogramm (Standardisierung vs. Individualisierung), markgerechte Lieferzeiten, kürzere Entwicklungszeiten, weniger Änderungen und Störungen bei hoher Variantenvielfalt zu erreichen. „Design Freeze“ ist in diesem Zusammenhang ein wichtiger Baustein.

Quellen

Wikipedia.de

http://www.kraus-und-partner.de/projektmanagement/wiki/design-freeze

http://www.tcw.de

Pia Blum & Marius Greiner – EuK3 und 4 – Handmixer – WS17/18 und SS18

Katharina Brunkhorst & Nils Achenbach – E&K 3/4 – Entwurf eines kabellosen Festnetztelefons für 65+ / Ws 18/19 und SS19

Lukas Konrad & Pascale Andrasch – E&K 3/4 – Entwurf eines kabellosen Festnetztelefons für 65+ / Ws 18/19 und SS19